Этот этап разработки технологии включает в себя понимание микроструктуры и физических свойств материала, а также того, как они будут меняться в процессе его обработки. Эту информацию необходимо учитывать в начале разработки технологических операций.

Строение микроструктуры материала и создание условий, при которых происходит его разделение или разрушение, таких как трение и теплопередача, являются одними из основных элементов, которые должны понимать инженеры. Кроме того, эти элементы должны быть известны на разных уровнях масштабирования технологического процесса.

Например, изменения формы, возникающие в результате процессов деформации, могут без труда быть использованы на макроскопическом уровне, но понимание происхождения кристаллографической текстуры в изделии с высокой степенью обработки требует знания его свойств на микроскопическом уровне.

Часто удобно при обработке представлять критерии процесса и сопоставлять их с дефектами и повреждениями, имеющими четкую терминологию и записи в виде параметров процесса в формате, известном как «технологические карты процесса». Это позволяет разрабатывать базы данных, которые полезны для определения характеристик поведения материала в экстремальных условиях (например, высокая температура, высокая скорость деформации).

Эта технологическая составляющая включает в себя аналитическое и численное представление всех компонентов единичного технологического процесса. Имитация и моделирование часто могут избавить от трудоемкого и дорогостоящего пути, состоящего из проб и ошибок, и привести к быстрой разработке технологии для производства новых материалов и продуктов.

Моделирование отдельных процессов в значительной степени основано на компьютерных подходах. Суть моделирования заключается в реализации классических законов сохранения массы, импульса и энергии для заданного материального объекта, задействованного в единичном технологическом процессе.

Решение задач определяется начальными и граничными условиями. Сложность модели может быть упрощена в границах предположений первого порядка, чтобы обеспечить решение задач с разумной точностью. Эта методология выходит далеко за рамки эмпирических приемов прошлого.

Наиболее важной задачей при проектировании модели является выбор оптимальных условий обработки материала, которые обеспечат требуемые механические и физические характеристики продукта при необходимом уровне его качества. Более сложные процедуры моделирования должны сопровождаться экспериментальной проверкой.

Датчики - это независимые устройства, которые могут измерять условия процесса и реакцию материала. Сенсорные технологии играют решающую роль в создании современных решений управления процессами и производстве качественной продукции.

Существует широкий спектр применений датчиков, которые могут контролировать работу процессов, отслеживать и диагностировать состояние оборудования, а также проверять и измерять параметры продукта. Они могут быть расположены удаленно, встроены в оборудование, помещены в заготовку или размещены на границе раздела между заготовкой и инструментом. Датчики не должны вмешиваться в процесс, и они должны быть достаточно надежными, чтобы сохранять работоспособность, находясь в области обработки материала.

Датчики имеют решающее значение для реализации интеллектуального управления процессом и соблюдения технологии производства при достижении заданных параметров качества продуктов. Ожидается, что единичные технологические процессы в будущем будут сильно зависеть от достижений в области сенсорных технологий.

Включение в технологию усовершенствованного компьютерного программного и аппаратного обеспечения могут сделать единичные процессы более гибкими и адаптивными, сохраняя при этом оптимальный режим работы технологического оборудования.

Методы контроля дают возможность самостоятельно проводить изменения, основанные на реакции материала под воздействием переменных процессов, в середине цикла. Это обеспечивает высокое качество деталей, даже если начальные и граничные условия отличаются.

Ранее в методологии преобладающего контроля использовался подход «черного ящика», в котором использовалось простое инвариантное описание единичного процесса, а достижения в теории управления использовались недостаточно.

Инструменты для разработки улучшенных алгоритмов управления и аппаратного обеспечения контроллера теперь широко доступны и должны активно применяться для разработки усовершенствованного управления производственными процессами.

Эффективная конструкция продукта и его производство зависят, в частности, от соответствия возможностей технологического процесса со спецификациями деталей и применения методов измерения в реальном времени, которые могут поддерживать средства контроля и управления процессом.

По мере того, как производственная деятельность движется от первоначального проектирования до выхода готового продукта, контроль изменяющихся параметров становится центральной проблемой. Изменчивость возникает из-за ограниченного контроля физического воздействия, используемого для изготовления и сборки деталей, а также из-за допустимых погрешностей, присущих инструментам и материалам заготовки, используемых в процессе производства.

В прошлом этой области со стороны исследователей уделялось меньше внимания, чем другим составляющим технологического цикла, что сдерживало прогресс в создании экономически эффективных продуктов самого высокого качества.

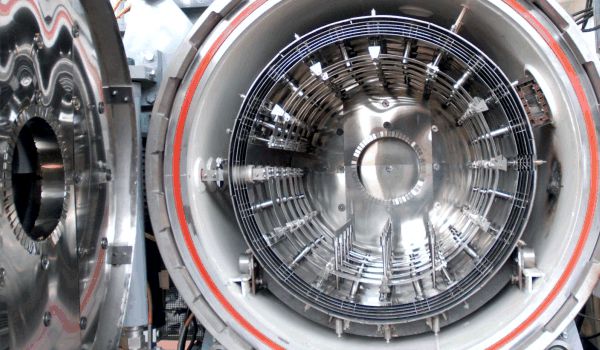

Этот этап должен быть в центре внимания при создании любой технологии, которая используется для достижения коммерциализации продукта. Из всех технологических этапов, конструирование оборудования является ключевой задачей, поскольку оно опирается на все имеющиеся передовые технологии.

Оборудование и соответствующие инструменты должны быть спроектированы для выполнения определенной функции в производственной среде. Технологическое оборудование следует рассматривать как платформу для размещения средств диагностики и управления технологическим процессом.

Кроме того, практические факторы, такие как затраты, связанные с приобретением, установкой и обслуживанием оборудования, должны быть конкурентоспособными с альтернативным технологическим оборудованием.

Другие факторы включают время цикла процесса, надежность, обслуживание, гибкость использования, производительность и качество получаемых деталей. Эта технологический этап может быть усовершенствован инновационными разработками, а также путем систематических постепенных улучшений.

© PROFPROV.RU 2023. Все права защищены

К началу